Telwin INVERPULSE 320 MIG TIG MMA Sprzęt spawalniczy – Instrukcja obsługi w formacie pdf, czytaj online za darmo. Mamy nadzieję, że okaże się ona pomocna w przypadku jakichkolwiek pytań związanych z użytkowaniem urządzenia.

Jeśli nadal masz wątpliwości, zadaj pytanie w komentarzach pod instrukcją.

"Ładowanie instrukcji" oznacza, że musisz poczekać na pobranie pliku, aby móc go przeczytać online. Niektóre instrukcje są bardzo obszerne, a czas ich ładowania zależy od szybkości łącza internetowego.

- 99 -

- Gaz przeznaczony do użytku: mieszanki Ar/CO

2

lub Ar/CO

2

/O

2

(CO2 max 20%)

Stale nierdzewne

- Średnica drutów przeznaczonych do użytku:

0,8-1,2mm

- Zakres prądu spawania:

50-230A

- Zakres napięcia spawania:

17-26 V

- Gaz przeznaczony do użytku:

mieszanki Ar/CO

2

lub Ar/CO

2

(1-2%)

Aluminium lub stopy:

- Średnica drutów przeznaczonych do użytku:

0,8-1,6mm

- Zakres prądu spawania:

40-320A

- Zakres napięcia spawania:

17-28V

- Gaz przeznaczony do użytku:

Ar 99,9%

W typowych zastosowaniach rurka kontaktowa powinna znajdować się wewnątrz

dyszy 5-10mm, tym dalej im wyższe jest napięcie łuku; dowolna długość drutu (stick-

out) będzie zwykle zawarta w granicach od 10 do 12mm.

Zastosowanie: spawanie w “położeniu” na grubościach średnio-niskich i na

materiałach termicznie wrażliwych, szczególnie nadające się do spawania lekkich

stopów (aluminium i jego stopy), również na grubościach mniejszych od 3mm.

6.1.4 REGULACJA PARAMETRÓW SPAWANIA W TRYBIE MIG-MAG

6.1.4.1 Gaz osłonowy

Przepływ gazu osłonowego powinien wynosić:

short arc:

8-14 l/min

spray arc i pulse arc:

12-20 l/min

w zależności od natężenia prądu spawania oraz średnicy dyszy.

6.1.4.2 Prąd spawania

Regulacja prądu spawania jest wykonywana przez operatora w wyniku obracania

pokrętła kodera (RYS.E (14)).

Jeżeli został wybrany SPRAY/SHORT ARC, każdemu obrotowi pokrętła kodera (14)

odpowiada regulacja prędkości drutu (m/minutę), wyświetlona na wyświetlaczu (16);

podczas spawania wyświetlacz automatycznie przełącza na rzeczywistą wartość

prądu (amper).

Jeżeli został wybrany PULSE ARC lub PULSE ARC PULSE-ON-PULSE, każdemu

obrotowi pokrętła kodera (14) odpowiada regulacja prądu spawania wyświetlona

na wyświetlaczu (16); podczas spawania wyświetlacz automatycznie przełącza na

rzeczywistą wartość prądu.

W obu trybach można po wciśnięciu klawisza(17) przejść do regulacji grubości w mm

(DIODA (16b) świeci się) za pomocą kodera (14). Urządzenie oblicza automatycznie

wartość prądu niezbędną do spawania takiej grubości. Także w tym przypadku

wyświetlacz przełącza na rzeczywistą wartość prądu (amper) podczas spawania.

Można zauważyć, że we wszystkich programach synergicznych wartości minimalne i

maksymalne, które można ustawić (m/minutę, amper lub grubość w mm) są wartościami

zaprogramowanymi fabrycznie i nie mogą być zmieniane przez użytkownika.

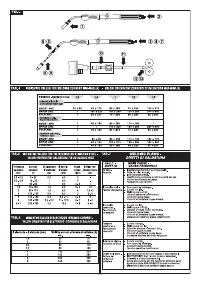

Wartości orientacyjne prądu w przypadku drutów powszechnie używanych opisane

są w tabeli (TAB.5).

6.1.4.3 Napięcie łuku i Zwężenie łuku (pinch-off)

W programach synergicznych MIG-MAG pulse-arc i pulse-on-pulse te dwa parametry

wyznaczają rozmiar łuku podczas spawania.

Napięcie łuku wskazuje odległość drutu od przedmiotu, działanie operatora jest

ograniczone do zwykłej korekty od -5% do +5% wstępnie zdefiniowanej wartości

napięcia w każdym programie, aby umożliwić ewentualnie dostosowanie rzeczywistej

długości łuku do specyficznych wymagań. Im wyższa jest ta wartość tym dalej będzie

znajdował się drut od przedmiotu.

Zwężenie łuku powoduje natomiast stężenie lub rozpiętość łuku, zakres regulacji

wynosi od -10% do +10% parametru wprowadzonego w programach jako domyślny.

Im wyższa jest ta wartość tym bardziej stężony będzie łuk.

W trybie ręcznym programu “PRG 0” napięcie łuku jest definiowane przez ustawienie

odpowiedniej wartości dla wybranej prędkości drutu, zgodnie z następującą

zależnością:

U

2

= ( 14+0,05 I

2

) gdzie:

- U

2

= Napięcie łuku wyrażone w woltach.

- I

2

= Prąd spawania wyrażony w amperach.

Należy wziąć pod uwagę, że wybranej wartości napięcia bez obciążenia będzie

odpowiadać napięcie z obciążeniem (podczas spawania) o wartości mniejszej o

2-4V.

6.1.5 FUNKCJONOWANIE BI-LEVEL I PULSE ON PULSE

Funkcjonowanie bi-level można ustawić za pomocą klawisza (8) i można je wybierać

w trybie MIG-MAG pulse arc i short arc. Cykl spawania rozpoczyna się po wciśnięciu

i zwolnieniu przycisku znajdującego się na uchwycie spawalniczym (jak podczas

spawania

4-taktowego), początkowy punkt roboczy spawarki jest równy podstawowemu

poziomowi spawania (DIODA (10a)), urządzenie wyświetla prąd i napięcie tego punktu

roboczego. Wciskając przycisk na uchwycie spawalniczym przez okres czasu krótszy

od 0,5 sekund, urządzenie zmienia punkt roboczy z poziomu podstawowego na

poziom drugorzędny (DIODA (10b)), wyświetlając na wyświetlaczu prąd oraz napięcie

poziomu drugorzędnego. Przy każdym kolejnym wciśnięciu przycisku urządzenie

nadal przechodzi z jednego poziomu do drugiego, dopóki przycisk nie pozostanie

wciśnięty przez okres czasu przekraczający 0,5 sekund.

Podczas spawania, nawet w przypadku, kiedy urządzenie wskazuje chwilową wartość

prądu i napięcia, jest możliwe zmienianie wyłącznie prądu i napięcia łuku głównego

poziomu spawania.

Funkcjonowanie MIG-MAG Pulse on Pulse jest uaktywniane klawiszem (7) razem z

diodą MIG-MAG Pulse arc. Ten tryb jest szczególnym rodzajem bi-level, ponieważ

również w tym przypadku mamy do dyspozycji dwa punkty robocze, ustawiane z tymi

samymi kryteriami co bi-level (DIODA (10a) i (10b)). Można ustawić czas trwania

każdego poziomu t1 i t2 (DIODA (10c) i (10d)), lecz nie są one ustalane w trybie

ręcznym, co następuje natomiast w przypadku bi-level. Podczas spawania urządzenie

nadal zmienia w trybie automatycznym ustawienia punktu roboczego, od poziomu

głównego (czas trwania t1) do poziomu drugorzędnego (czas trwania t2).

To zjawisko umożliwia uzyskanie pulsowania podczas trwania pulsowania, z którego

wynika jego nazwa. Ustawiając prawidłowo te dwa poziomy i dwa czasy trwania

operacji można uzyskać rodzaj spawania bardzo podobny do spawania TIG.

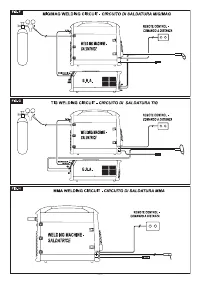

6.2 SPAWANIE METODĄ TIG (DC)

Po wykonaniu podłączeń obwodu spawalniczego, zgodnie z zaleceniami

zamieszczonymi w par.5.5.2 należy:

- Ustawić proces TIG na panelu sterującym spawarki

(RYS.C (7))

.

- Ustawić prąd spawania pokrętłem kodera (14) na określoną wartość, (wartość ta

może być zawsze regulowana, również podczas spawania). Jeżeli to konieczne

należy wprowadzić rampę opadania prądu przy pomocy potencjometru

(13)

(tymczasowe wyświetlenie na wyświetlaczu (16)).

6.2.1 Zajarzenie LIFT

Przyłożyć końcówkę elektrody do spawanego przedmiotu wywierając lekki nacisk.

Docisnąć do końca przycisk uchwytu spawalniczego i podnieść elektrodę na 2-3mm

z kilkusekundowym opóźnieniem, uzyskując w ten sposób zajarzenie łuku. Spawarka

dostarcza początkowo prąd I

BASE

, po kilku sekundach zostanie dostarczony ustawiony

prąd spawania. Po zakończeniu cyklu spawania prąd jest anulowany z ustawioną

rampą opadania.

W tabeli

(TAB. 5)

zostały podsumowane niektóre dane orientacyjne dotyczące

spawania stali nierdzewnych lub wysokostopowych.

6.3 SPAWANIE ELEKTRODĄ OTULONA METODĄ MMA

Po wykonaniem podłączeń obwodu spawania zgodnie z opisem zamieszczonym w

par. 5.5.3 należy ustawić proces MMA przy pomocy specjalnego przycisku

(RYS. C

(7))

:

Prąd spawania musi być regulowany do żądanej wartości pokrętłem kodera (14),

a

ewentualne przetężenie dynamiczne “ARC FORCE” może być zmieniane w zakresie

od 0 do 100% pokrętłem kodera (13), z tymczasowym wyświetleniem wartości na

wyświetlaczu (16)).

W tabeli

(TAB. 6)

podsumowane są niektóre dane orientacyjne prądu w zależności od

średnicy zastosowanych elektrod.

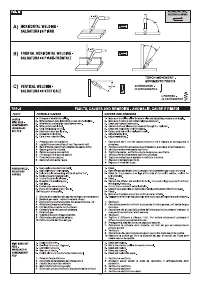

6.4 JAKOŚĆ SPAWANIA

Jakość ściegu spawalniczego, włącznie z ilością wytwarzanych rozprysków będzie

głównie wyznaczana przez równowagę parametrów spawania: takich jak: prąd

(prędkość podawania drutu), średnica drutu, napięcie łuku, itp.

W ten sam sposób zostanie również dostosowane położenie uchwytu spawalniczego,

jak pokazano na

rysunku M

, w celu uniknięcia nadmiernego wytwarzania rozprysków

i wad podczas wykonywania ściegu spawalniczego.

Aby prawidłowo wykonać ścieg spawalniczy należy również uwzględnić prędkość

spawania (prędkość przesuwania wzdłuż złącza), która jest elementem decydującym

o prawidłowym wnikaniu i kształcie samego ściegu.

Najczęściej

spotykane wady podczas spawania są podsumowane w tabeli

(TAB. 7).

7. KONSERWACJA

UWAGA! PRZED WYKONANIEM OPERACJI KONSERWACYJNYCH

NALEŻY UPEWNIĆ SIĘ, ŻE SPAWARKA JEST WYŁĄCZONA I

ODŁĄCZYĆ ZASILANIE.

7.1 RUTYNOWA KONSERWACJA

OPERACJE RUTYNOWEJ KONSERWACJI MOGĄ BYĆ WYKONYWANE PRZEZ

OPERATORA.

7.1.1 Uchwyt spawalniczy

- Unikać opierania uchwytu oraz przewodu na przedmiotach gorących; może to

powodować stopienie materiałów izolujących powodując bardzo szybkie zużycie.

- Sprawdzać okresowo szczelność instalacji rurowej i złączek gazu.

- Podczas każdorazowej wymiany szpuli z drutem należy oczyścić suchym sprężonym

powietrzem (max 5 bar) rowek prowadnicy drutu i sprawdzać jej stan.

- Przed każdym użyciem należy sprawdzić stan zużycia oraz prawidłowe

zamontowanie części końcowych uchwytu elektrody: dysza, rurka kontaktowa,

dyfuzor gazu.

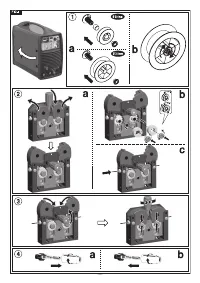

7.1.2 Podajnik drutu

- Często sprawdzać stan zużycia rolek prowadnicy drutu, okresowo usuwać pył

metaliczny osadzający się w strefie prowadnicy (rolki i podajnik wejściowy i

wyjściowy).

7.2 NADZWYCZAJNA KONSERWACJA

OPERACJE NADZWYCZAJNEJ KONSERWACJI POWINNY BYĆ WYKONYWANE

WYŁĄCZNIE PRZEZ PERSONEL DOŚWIADCZONY LUB WYKWALIFIKOWANY W

ZAKRESIE ELEKTRYCZNO-MECHANICZNYM.

UWAGA! PRZED WYJĘCIEM PANELI SPAWARKI I DOSTANIEM SIĘ

DO JEJ WNĘTRZA NALEŻY UPEWNIĆ SIĘ, ŻE SPAWARKA ZOSTAŁA

WYŁĄCZONA I ODŁĄCZYĆ ZASILANIE.

Ewentualne kontrole pod napięciem, wykonywane wewnątrz spawarki mogą

grozić poważnym szokiem elektrycznym, powodowanym przez bezpośredni

kontakt z częściami znajdującymi się pod napięciem lub/i mogą one powodować

uszkodzenia wynikające z bezpośredniego kontaktu z częściami znajdującymi

w ruchu.

- Okresowo, z częstotliwością zależną od używania urządzenia oraz od stopnia

zakurzenia otoczenia należy sprawdzać wnętrze urządzenia i usuwać kurz

osadzający się na kartach elektrycznych bardzo miękką szczoteczką lub

odpowiednimi rozpuszczalnikami.

- Przy okazji należy sprawdzić, czy podłączenia elektryczne są odpowiednio

zaciśnięte, a na okablowaniach nie występują ślady uszkodzeń izolacji.

- Po zakończeniu wyżej opisanych operacji należy ponownie zamontować panele

spawarki, dokręcając do końca śruby zaciskowe.

- Bezwzględnie unikać wykonywania operacji spawania podczas gdy spawarka jest

otwarta.

8. N

IEPRAWIDŁOWOŚCI, PRZYCZYNY I ŚRODKI

ZARADCZE

(TAB.8)

UWAGA! PRZEPROWADZENIE NIEKTÓRYCH KONTROLI POCIĄGA ZA SOBĄ

NIEBEZPIECZEŃSTWO ZETKNIĘCIA SIĘ Z ELEMENTAMI POD NAPIĘCIEM I/LUB

ZNAJDUJĄCYMI SIĘ W RUCHU.

W PRZYPADKU NIEZADOWALAJĄCEGO FUNKCJONOWANIA URZĄDZENIA I

PRZED WYKONANIEM ZWYKŁYCH WERYFIKACJI LUB ZWRÓCENIEM SIĘ DO

SERWISU POGOTOWIA TECHNICZNEGO NALEŻY SPRAWDZIĆ, CZY:

- Prąd spawania wyregulowany przy pomocy kodera jest odpowiedni.

- Nie występuje żaden alarm sygnalizujący zadziałanie zabezpieczenia termicznego

przed zbyt wysokim lub zbyt niskim napięciem lub zwarciem.

- Sprawdzić, czy przestrzegany jest znamionowy cykl pracy; w przypadku zadziałania

zabezpieczenia termostatycznego należy odczekać na naturalne schłodzenie

urządzenia; sprawdzić funkcjonowanie wentylatora.

- Sprawdzić napięcie linii: jeżeli wartość jest zbyt wysoka lub zbyt niska spawarka

sygnalizuje anomalię (patrz paragraf 4.2).

- Sprawdzić, czy na wyjściu urządzenia nie nastąpiło zwarcie: w tym przypadku

należy usunąć usterkę.

- Podłączenia obwodu spawania zostały wykonane prawidłowo, a szczególnie, czy

zacisk przewodu masowego jest rzeczywiście podłączony do przedmiotu i nie

zawiera materiałów izolacyjnych (np. lakier).

- Zastosowany gaz osłonowy jest odpowiedni i została zastosowana odpowiednia

jego ilość.

Przed wykonaniem wszelkich operacji na podajniku drutu lub wewnątrz spawarki

należy przeczytać rozdział 7

”KONSERWACJA”.

Nadal masz pytania?Nie znalazłeś odpowiedzi w instrukcji lub masz inne problemy? Zadaj pytanie w poniższym formularzu i opisz szczegółowo swoją sytuację, aby inni użytkownicy i eksperci mogli udzielić ci odpowiedzi. Jeśli wiesz, jak rozwiązać problem innej osoby, podziel się swoją wiedzą :)