Telwin INVERPULSE 320 MIG TIG MMA Sprzęt spawalniczy – Instrukcja obsługi w formacie pdf, czytaj online za darmo. Mamy nadzieję, że okaże się ona pomocna w przypadku jakichkolwiek pytań związanych z użytkowaniem urządzenia.

Jeśli nadal masz wątpliwości, zadaj pytanie w komentarzach pod instrukcją.

"Ładowanie instrukcji" oznacza, że musisz poczekać na pobranie pliku, aby móc go przeczytać online. Niektóre instrukcje są bardzo obszerne, a czas ich ładowania zależy od szybkości łącza internetowego.

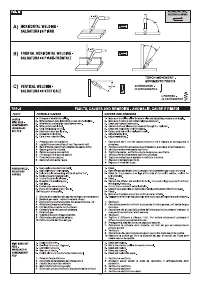

- 95 -

drutu i systemem chłodzenia płynem (jeżeli występuje).

- NIEWŁAŚCIWE UŻYWANIE: używanie spawarki do jakiejkolwiek obróbki

odmiennej od przewidzianej jest niebezpieczne (np. rozmrażanie przewodów

rurowych instalacji wodnej).

- PRZEMIESZCZANIE SPAWARKI I WÓZKA: używać zawsze butlę zawierającą

odpowiednie środki zapobiegające wywróceniu i upadkom.

Przed podłączeniem urządzenia do sieci zasilania należy zamontować

zabezpieczenia, ruchome części obudowy spawarki i podajnicy drutu

elektrodowego.

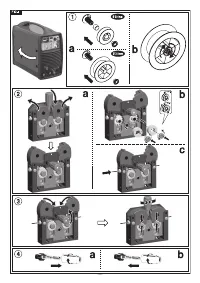

UWAGA! Wszelkie zabiegi wykonywane na poruszających się częściach

podajnicy drutu elektrodowego, takie jak na przykład:

- Wymiana rolek lub/i prowadnicy drutu;

- Zakładanie drutu na rolki;

- Wprowadzanie szpuli z drutem;

- Czyszczenie rolek, kół zębatych i obszaru znajdującego się pod nimi;

- Smarowanie kół zębatych.

NALEŻ Y WYKONYWAĆ PO WYŁĄCZENIU SPAWARKI I ODŁĄCZENIU

ZASILANIA.

2. WPROWADZENIE I OGÓLNY OPIS

2.1 WPROWADZENIE

Spawarka składa się ze źródła prądu oraz z wbudowanego podajnika drutu.

źródłem prądu jest prostownik wielopulsowy o zasilaniu trójfazowym (MIG-MAG

SYNERGICZNY stały i pulsujący, TIG oraz MMA) z regulacją elektroniczną (switch-

mode), sterowaną przez mikroprocesor, z mostkiem zamontowanym od strony

głównej.

Podajnik drutu wyposażony jest w 4-rolkowy mechanizm napędzany silnikiem, z

niezależną regulacją ciśnienia podawania; sterujący panel cyfrowy jest scalony z

mikroprocesorową kartą regulacji; na panelu skupione są zasadniczo trzy funkcje:

a) USTAWIANIE I REGULACJA PARAMETRÓW

Za pomocą tego interfejsu użytkownika możliwe jest ustawianie i regulacja

parametrów operacyjnych, wybór zachowanych programów, wyświetlanie na

wyświetlaczu stanu urządzenia oraz wartości różnych parametrów.

b) PRZYWOŁYWANIE

WSTĘPNIE

ZACHOWANYCH

PROGRAMÓW

SYNERGICZNYCH PRZEZNACZONYCH DO SPAWANIA METODĄ MIG-MAG

Programy te są predefiniowane i zachowywane przez producenta (nie istnieje

możliwość modyfikacji); po przywołaniu jednego z tych programów, użytkownik

może wybrać określony punkt roboczy (odpowiadający ustawieniu różnych

niezależnych parametrów spawania), regulując tylko jedną wielkość. Na tym polega

koncept SYNERGII, który umożliwia najłatwiejszą optymalną regulację spawarki w

zależności od każdego specyficznego stanu operacyjnego.

c) ZAPAMIĘTYWANIE/PRZYWOŁYWANIE PROGRAMÓW

SPERSONALIZOWANYCH

Ta funkcja jest do dyspozycji zarówno podczas pracy w zakresie programu

synergicznego, jak również w trybie ręcznym (w tym przypadku ustawienie

wszystkich parametrów spawania jest dowolne). Ta funkcjonalność umożliwia

użytkownikowi zapamiętywanie i następnie przywoływanie specyficznego rodzaju

spawania.

2.2 SPAWALNOŚĆ METALI

MIG-MAG

Spawarka jest zalecana do spawania aluminium i jego stopów metodą

MIG, lutowania metodą MIG, wykonywanego przeważnie na blachach cynkowanych,

jak również do spawania stali węglowych, niskostopowych oraz stali nierdzewnych

metodą MAG. Spawanie aluminium i jego stopów metodą MIG należy przeprowadzić

wykorzystując druty pełne, o składzie dostosowanym do spawanego materiału oraz

czysty gaz osłonowy Ar (99,9%).

Lutowanie metodą MIG może być wykonywane na blachach ocynkowanych, z

zastosowaniem drutów pełnych, wykonanych ze stopu miedzi (np. miedź-krzem

lub miedź-aluminium), z zastosowaniem czystego Argonu (99,9%) jako gazu

ochronnego.

Spawanie stali węglowych i niskostopowych metodą MAG powinno być wykonywane

z zastosowaniem drutów pełnych, o składzie dostosowanym do spawanego materiału,

gazu osłonowego CO

2

i mieszanek Ar/CO

2

lub Ar/CO

2

-O

2

(Argon typowy > 80%).

Podczas spawania stali nierdzewnych stosowane są typowe mieszanki gazu Ar/O

2

lub

Ar/CO

2

(Ar typowy> 98%).

TIG

Spawarka jest zalecana do spawania metodą TIG prądem stałym (DC) z

zajarzeniem stykowym łuku (tryb LIFT ARC); przeznaczona jest ona do spawania

wszelkich rodzajów stali (węglowe, niskostopowe i wysokostopowe) oraz metali

ciężkich (miedź, nikiel, tytan oraz ich stopy) z zastosowaniem gazu osłonowego w

postaci czystego Argonu (99,9%) lub też podczas szczególnych rodzajów zastosowań,

z zastosowaniem mieszanek gazu Argon/Hel.

MMA

Spawarka jest zalecana do spawania elektrodowego metodą MMA prądem

stałym (DC) wszelkiego rodzaju elektrod otulonych.

2.3 AKCESORIA W ZESTAWIE

- dapter do butli z ARGONEM;

- Przewód powrotny wyposażony w zacisk masowy;

- Reduktor ciśnienia 2 manometry;

- Uchwyt spawalniczy MIG 3m.

2.4 AKCESORIA NA ZAMÓWIENIE

- Wózek

- Zdalne sterowanie w trybie ręcznym na 1 potencjometr (tylko tryb TIG i MMA).

- Zdalne sterowanie w trybie ręcznym na 2 potencjometry.

- SPOOL GUN.

- System chłodzenia wodnego G.R.A.

- Zestaw do spawania aluminium.

- Zestaw do spawania metoda MMA 600A.

- Uchwyt spawalniczy MIG 5m 500A.

- Uchwyt spawalniczy MIG 3m 270A, 500A R.A.

- Uchwyt spawalniczy MIG 5m 270A, 500A R.A.

- Uchwyt spawalniczy TIG 4m lub 8m, 220A.

- Uchwyt spawalniczy TIG 4m lub 8m, 350A R.A.

- Uchwyt spawalniczy MIG/TIG UP/DOWN, z potencjometrem lub bez.

- Uchwyt spawalniczy PUSH PULL.

- Uchwyty spawalnicze z portem szeregowy RS485 na zamówienie.

3.DANE TECHNICZNE

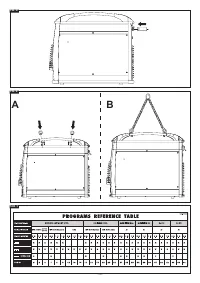

3.1 TABLICZKA ZNAMIONOWA (Rys. A)

Główne dane dotyczące zastosowania i wydajności spawarki zostały podane na

tabliczce znamionowej o następującym znaczeniu:

1-

Stopień zabezpieczenia obudowy.

2-

Symbol linii zasilania:

1~: napięcie przemienne jednofazowe;

3~: napięcie przemienne trójfazowe.

3-

Symbol

S

: oznacza, że spawanie może być wykonywane w środowisku o

zwiększonym zagrożeniu szoku elektrycznego (np. w pobliżu wielkich skupisk

metalu).

4-

Symbol zalecanego procesu spawania.

5-

Symbol struktury wewnętrznej spawarki.

6-

Norma EUROPEJSKA dotycząca bezpieczeństwa i produkcji urządzeń

przeznaczonych do spawania łukowego.

7-

Numer części służący do identyfikacji spawarki (niezbędny dla pogotowia

technicznego, zamówienia części zamiennych i badania pochodzenia produktu).

8-

Wydajność obwodu spawania:

- U

0

:

maksymalne napięcie jałowe .

- I

2

/U

2

:

Prąd i odpowiednie napięcie znormalizowane, które mogą być wytwarzane

przez spawarkę podczas procesu spawania.

- X :

Cykl pracy: wskazuje czas, w ciągu którego spawarka może wytworzyć

odpowiednią ilość prądu (ta sama kolumna). Wyrażany w %, na podstawie cyklu

10 minutowego (np. 60% = 6 minut pracy, 4 minuty przerwy; i tak dalej).

W przypadku gdy współczynniki wykorzystania (dotyczące 40°C otoczenia)

zostaną przekroczone, nastąpi zadziałanie zabezpieczenia termicznego

(spawarka pozostanie w stanie stand-by dopóki temperatura nie znajdzie się

znowu w dopuszczalnych granicach).

- A/V-A/V:

Wskazuje gamę regulacji prądu spawania (minimalna - maksymalna)

dla odpowiedniego napięcia łuku.

9-

Dane charakterystyczne linii zasilania:

- U

1

:

Napięcie przemienne i częstotliwość zasilania spawarki (dopuszczalne

granice ±10%):

- I

1 max

:

Maksymalny prąd pobierany z sieci.

- I

1eff

:

Rzeczywisty prąd zasilania.

10-

:

Wartość bezpieczników z opóźnionym działaniem, które należy

przygotować dla zabezpieczenia linii.

11-

Symbole dotyczące norm bezpieczeństwa, których znaczenie podane jest w

rozdziale 1 ”Ogólne bezpieczeństwo podczas spawania łukowego”.

Uwaga: Na tabliczce znamionowej podane jest przykładowe znaczenie symboli i

cyfr; dokładne wartości danych technicznych posiadanej spawarki należy odczytać

bezpośrednio na tabliczce samej spawarki.

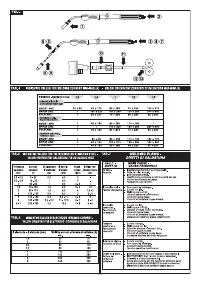

3.2 INNE DANE TECHNICZNE:

- SPAWARKA:

patrz tabela (TAB. 1)

- UCHWYT SPAWALNICZY:

patrz tabela (TAB. 2)

4. OPIS SPAWARKI

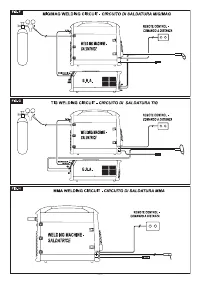

4.1 URZĄDZENIA STERUJĄCE, REGULACJE I POŁĄCZENIE (RYS. B)

4.1.1 Spawarka z wbudowanym podajnikiem

strona przednia:

1-

Panel sterujący (patrz opis).

2-

Szybkozłączka ujemna (-) umożliwiająca podłączenie przewodu doprowadzającego

prąd spawania (przewód masowy

przeznaczony dla metod MIG i MMA, przewód

uchwytu spawalniczego TIG).

3-

Złączka gazu do uchwytu spawalniczego TIG.

4-

Wtyczka 3-biegunowa do podłączenia przewodu UCHWYTU SPAWALNICZEGO

TIG.

5-

Wtyczka 14-biegunowa umożliwiająca podłączenie zdalnego sterowania.

6-

Scentralizowane przyłącze dla uchwytu spawalniczego MIG (Euro).

7-

Szybkozłączka dodatnia (+) umożliwiająca podłączeni

e przewodu masowego

podczas spawania metodą TIG.

strona tylna:

8-

Wyłącznik główny ON/OFF.

9-

Przyłącze rury gazowej (butla)

do spawania metodą TIG

.

10-

Przyłącze rury gazowej (butla)

do spawania metod

ą MIG

.

11-

Kabel zasilający z przepustem kablowym.

12-

Wtyczka 5-biegunowa dla systemu chłodzenia wodnego.

13-

Bezpiecznik.

4.2 PANEL STERUJĄCY SPAWARKĄ (RYS. C)

1- DIODA sygnalizująca ALARM (wyjście spawarki jest zablokowane).

Reset spawarki następuje automatycznie po usunięciu przyczyny alarmu.

Wiadomości alarmu wyświetlane na wyświetlaczach

(15)

i

(16)

:

- ”AL1” :

zadziałanie zabezpieczenia termicznego obwodu pierwotnego.

- ”AL2” :

zadziałanie zabezpieczenia termicznego obwodu wtórnego.

- ”AL3” :

zadziałanie zabezpieczenia linii zasilania przed przepięciem.

- ”AL4” :

zadziałanie zabezpieczenia linii zasilania przed zbyt niskim

napięciem.

- ”AL5” :

zadzialanie zabezpieczenia przed zbyt niskim ciśnieniem w obwodzie

chłodzenia wodnego uchwytu spawalniczego. Reset nie następuje

automatycznie.

-

“AL7” :

zadziałanie zabezpieczenia przed przetężeniem podczas spawania

metodą MIG-MAG.

-

“AL8” :

uszkodzenie linii szeregowej: zwarcie uchwytu spawalniczego.

-

“AL9” :

zadziałanie zabezpieczenia komponentów magnetycznych.

-

“AL10” :

uszkodzenie linii szeregowej: linia szeregowa rozłączona.

-

“AL11” :

zadziałanie zabezpieczenia linii zasilania przed brakiem fazy.

-

“AL12” :

uszkodzenie linii szeregowej: błąd w danych.

-

“AL13” :

nadmierna ilość kurzu gromadząca się wewnątrz spawarki, reset

następuje poprzez:

- wyczyszczenie wnętrza urządzenia;

- wciśnięcie przycisku na wyświetlaczu panelu sterującego

spawarką.

Po wyłączeniu urządzenia może pozostawać nadal wyświetlona przez kilka

sekund sygnalizacja

”AL4”

lub

“AL11”

.

2-

DIODA sygnalizująca OBECNOŚĆ NAPIĘCIA W UCHWYCIE SPAWALNICZYM

LUB W ELEKTRODZIE.

3- DIODA sygnalizująca PROGRAMOWANIE SPAWARKI.

4 - Klawisz przywoływania (RECALL) spersonalizowanych programów

spawania (patrz par. 4.3.2.4).

5- Klawisz zapamiętywania (SAVE) spersonalizowanych programów spawania

(patrz par. 4.3.2.3).

6- Klawisz wyboru programu spawania i wyświetlacz 2cyfr.

Po wciśnięciu przycisku na wyświetlaczu zostanie wyświetlony numer zawarty

w przedziale od “0” do “44”. Do każdego numeru (od “1” do “44”) przypisany

jest synergiczny program spawania

(patrz TAB. 3),

natomiast do numeru “0”

przypisane jest funkcjonowanie spawarki w trybie ręcznym, podczas którego

Nadal masz pytania?Nie znalazłeś odpowiedzi w instrukcji lub masz inne problemy? Zadaj pytanie w poniższym formularzu i opisz szczegółowo swoją sytuację, aby inni użytkownicy i eksperci mogli udzielić ci odpowiedzi. Jeśli wiesz, jak rozwiązać problem innej osoby, podziel się swoją wiedzą :)