Telwin INVERPULSE 625 MIG TIG MMA Sprzęt spawalniczy – Instrukcja obsługi w formacie pdf, czytaj online za darmo. Mamy nadzieję, że okaże się ona pomocna w przypadku jakichkolwiek pytań związanych z użytkowaniem urządzenia.

Jeśli nadal masz wątpliwości, zadaj pytanie w komentarzach pod instrukcją.

"Ładowanie instrukcji" oznacza, że musisz poczekać na pobranie pliku, aby móc go przeczytać online. Niektóre instrukcje są bardzo obszerne, a czas ich ładowania zależy od szybkości łącza internetowego.

- 115 -

- Zwolnić koniec drutu, odciąć jednym cięciem zdeformowaną końcówkę i zaokrąglić;

obrócić szpulkę w kierunku przeciwnym do ruchu wskazówek zegara i włożyć

końcówkę drutu do tulejki prowadzącej wejściowej, wciskając na 50-100mm

poprzez tulejkę prowadzącą do złączki uchwytu spawalniczego (2c).

- Ponownie ustawić przeciwrolki/ę regulując naprężenie na średnią wartość,

sprawdzając czy drut jest prawidłowo umieszczony w rowku rolki dolnej (3).

- Dokręcić śrubę regulacyjną znajdującą się na środku, aby lekko zahamować trzpień

(1b).

- Zdjąć dyszę i rurkę kontaktową (4a).

- Włożyć wtyczkę spawarki do gniazda zasilania, włączyć spawarkę, wcisnąć przycisk

uchwytu spawalniczego lub przycisk posuwu drutu na tablicy sterowniczej (jeżeli

obecna) i odczekać, aż końcówka drutu przejdzie przez cały trzpień prowadnicy i

wysunie się na długość 10-15cm z przodu uchwytu, następnie zwolnić przycisk.

UWAGA! Podczas opisanych wyżej operacji drut znajduje się pod

napięciem elektrycznym i jest poddawany sile mechanicznej; może

więc powodować, jeżeli nie zostały zastosowane odpowiednie

zabezpieczenia, zagrożenie szoku elektrycznego, rany lub zajarzenie łuków

elektrycznych:

- Nie kierować wylotu uchwytu w stronę części ciała.

- Nie zbliżać uchwytu do butli.

- Ponownie zamontować rolkę kontaktową i dyszę (4b).

- Sprawdzić, czy posuw drutu odbywa się prawidłowo; wykalibrować docisk rolek i

hamowanie trzpienia do wartości minimalnych możliwych, sprawdzając czy drut nie

ślizga się w rowku oraz czy podczas zatrzymywania podajnika nie poluzowały się

zwoje drutu z powodu nadmiernej inercji szpuli.

- Odciąć koniec drutu wystającego z dyszy na 10-15mm.

- Zamknąć drzwiczki podajnika.

5.7 WYMIANA OSŁONY PROWADNIKA DRUTU W UCHWYCIE SPAWALNICZYM

(RYS. L)

Przed przystąpieniem do wymiany osłony należy rozłożyć przewód uchwytu

spawalniczego, unikając powstawania zagięć.

5.7.1 Spiralna osłona do drutów stalowych

1- Wykręcić dyszę i rurkę kontaktową głowicy uchwytu spawalniczego.

2- Wykręcić nakrętkę blokującą osłonę centralnego łącznika i wyjąć starą osłonę.

3- Włożyć nową osłonę do kanału przewodu uchwytu spawalniczego i docisnąć ją

lekko, dopóki głowica nie wysunie się z uchwytu spawalniczego.

4- Dokręcić ręcznie nakrętkę blokującą osłonę.

5- Odciąć, lekko ściskając wystający kawałek osłony; ponownie wyjąć ją z przewodu

uchwytu spawalniczego.

6- ściąć ukośnie przyciętą końcówkę osłony i ponownie włożyć ją do kanału przewodu

uchwytu spawalniczego.

7- Ponownie dokręcić nakrętkę odpowiednim kluczem.

8- Ponownie zamontować rurkę kontaktową i dyszę.

5.7.2 Osłona z materiału syntetycznego przeznaczona dla drutów aluminiowych

Wykonać operacje 1, 2, 3 zgodnie z zaleceniami przeznaczonymi dla osłony stalowej

( nie brać pod uwagę operacji 4, 5, 6, 7,8).

9- Dokręcić rurkę kontaktową przeznaczoną dla aluminium, sprawdzając, czy styka

się z osłoną.

10- Założyć na przeciwny koniec osłony (od strony przyłącza uchwytu spawalniczego)

mosiężną gwintową złączkę rurową, pierścień OR i lekko naciskając na osłonę,

dokręcić nakrętkę blokującą. Nadmierna część osłony zostanie następnie usunięta

zgodnie z wymiarem (patrz (13)). Wyjąć rurkę kapilarną ze złączki uchwytu

spawalniczego i podajnika drutu; jest ona przeznaczona dla osłon aluminiowych.

11- RURKA KAPILARNA NIE JEST PRZEWIDZIANA dla osłon aluminiowych o

średnicy 1,6-2,4mm (koloru żółtego); osłona zostanie więc umieszczona w złączce

uchwytu spawalniczego bez rurki.

Odciąć rurkę kapilarną przeznaczoną dla osłon aluminiowych o średnicy 1-1,2mm

(koloru czerwonego) na długość nieprzekraczającą około 2 mm w stosunku do

rurki stalowej i nałożyć na wolny koniec osłony.

12- Włożyć i zablokować uchwyt spawalniczy w złączce prowadnika drutu, zaznaczyć

osłonę w odległości 1-2mm od rolek, ponownie wyjąć uchwyt spawalniczy.

13- Odciąć osłonę na określony wymiar, nie zniekształcając otworu wejściowego.

Ponownie zamontować uchwyt spawalniczy na złączce prowadnika drutu i

zamontować dyszę gazu.

6. SPAWANIE: OPIS PROCESU

6.1 SPAWANIE METODą MIG-MAG

6.1.1 TRYB TRANSMISJI SHORT ARC (KRóTKI ŁUK)

Topienie drutu i odrywanie kropli następuje w wyniku zwarcia powstającego od

końcówki drutu do jeziorka spawalniczego (do 200 razy na sekundę).

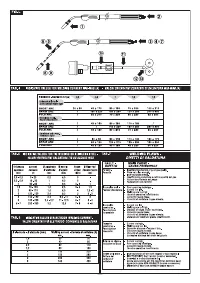

Stale węglowe i niskostopowe

- Średnica drutów nadających się do użytku:

0,6-1,2mm

- Zakres prądu spawania:

40-210A

- Zakres napięcia łuku:

14-23V

- Gaz przeznaczony do użytku:

CO

2

lub mieszanki Ar/CO

2

lub Ar/CO

2

/O

2

Stale nierdzewne

- Średnica drutów przeznaczonych do użytku:

0,8-1mm

- Zakres prądu spawania:

40-160A

- Zakres napięcia łuku:

14-20V

- Gaz przeznaczony do użytku:

mieszanki Ar/O

2

lub Ar/CO

2

(1-2%)

Aluminium i stopy

- Średnica drutów przeznaczonych do użytku:

0,8-1,6mm

- Zakres prądu spawania:

75-160A

- Zakres napięcia spawania:

16-22V

- Gaz przeznaczony do użytku:

Ar 99,9%

Typowa rurka kontaktowa powinna znajdować się równo z dyszą lub lekko wystawać,

w przypadku cieńszych drutów i niższych napięć łuku; dowolna długość drutu (stick-

out) będzie zwykle zawarta w przedziale od 5 do 12mm.

W TRYBIE RęCZNYM (“PRG 0”) należy dostosować wartość reaktancji:

- 5%-60% w przypadku drutów o średnicy 0,8-1mm wykonanych ze stali węglowej.

- 5%-60% w przypadku drutów o średnicy 1,2-1,6mm wykonanych ze stali węglowej.

- 60%-80% w przypadku drutów nierdzewnych i aluminiowych.

Zastosowanie: Spawanie w każdej pozycji, na cienkich grubościach lub też podczas

pierwszego przejścia w zasięgu ostrych krawędzi, ułatwiane przez ograniczone

obciążenie cieplne i łatwo kontrolowane jeziorka.

Uwaga: Transmisja SHORT ARC podczas spawania aluminium i stopów powinna być

stosowana z zachowaniem ostrożności (szczególnie w przypadku drutów o średnicy

>1mm), ponieważ może wystąpić zagrożenie wadliwego topienia.

6.1.2 TRYB TRANSMISJI SPRAY ARC (ŁUK NATRYSKOWY)

Topienie drutu następuje przy wyższych wartościach prądu i napięcia w stosunku

do ”short arc”, a końcówka drutu nie styka się już z jeziorkiem spawalniczym; z niej

powstaje łuk, przez który przenikają metalowe krople pochodzące z nieustannego

topienia drutu elektrody, czyli z braku zwarć.

Stale węglowe i niskostopowe

- Średnica używanych drutów:

0,8-1,6mm

- Zakres prądu spawania:

180-450A

- Zakres napięcia łuku:

24-40V

- Gaz przeznaczony do użytku:

mieszanki Ar/CO

2

lub Ar/CO

2

/O

2

Stale nierdzewne

- Średnica używanych drutów:

1-1,6mm

- Zakres prądu spawania:

140-390A

- Zakres napięcia spawania:

22-32V

- Gaz przeznaczony do użytku:

mieszanki Ar/O

2

lub Ar/CO

2

(1-2%)

Aluminium i stopy

- Średnica używanych drutów:

0,8-1,6mm

- Zakres prądu spawania:

120-360A

- Zakres napięcia spawania:

24-30V

- Gaz przeznaczony do użytku:

Ar 99,9%

W typowych zastosowaniach rurka kontaktowa powinna znajdować się wewnątrz

dyszy 5-10mm, tym dalej im wyższe jest napięcie łuku; dowolna długość drutu (stick-

out) będzie zwykle zawarta w granicach od 10 do 12mm.

W TRYBIE RęCZNYM (“PRG 0”), po prawidłowym ustawieniu parametrów prędkości

drutu i napięcia łuku (lub wartości zgodnych), wartość reaktancji, którą należy ustawić

jest bez znaczenia.

Zastosowanie: Spawanie poziome przy grubościach nie mniejszych od 3-4mm (bardzo

płynne jeziorko); prędkość spawania oraz stopień osadzania są bardzo wysokie (duże

obciążenie cieplne).

6.1.2 TRYB TRANSMISJI PULSE ARC (ŁUK PULSUJąCY)

Jest transmisją “kontrolowaną”, która znajduje się w zakresie funkcjonowania “spray-

arc” (zmodyfikowany spray-arc), w związku z tym zapewnia korzystną prędkość

podczas topienia i brak rozpryskiwania, rozszerzając się na szczególnie niskie

wartości prądu, które zaspokajają również wiele zastosowań typowych dla “short-arc”.

Każdemu impulsowi prądu odpowiada oderwanie pojedynczej kropelki drutu elektrody;

to zjawisko następuje z częstotliwością proporcjonalną do prędkości przesuwania

drutu, zmiana związana jest z rodzajem i średnicą samego drutu (typowe wartości

częstotliwości: 30-300Hz).

Stale węglowe i niskostopowe

- Średnica drutów przeznaczonych do użytku:

0,8-1,6mm

- Zakres prądu spawania:

60-360A

- Zakres napięcia łuku:

18-32V

- Gaz przeznaczony do użytku: mieszanki Ar/CO

2

lub Ar/CO

2

/O

2

(CO2 max 20%)

Stale nierdzewne

- Średnica drutów przeznaczonych do użytku:

0,8-1,2mm

- Zakres prądu spawania:

50-230A

- Zakres napięcia spawania:

17-26 V

- Gaz przeznaczony do użytku:

mieszanki Ar/CO

2

lub Ar/CO

2

(1-2%)

Aluminium lub stopy:

- Średnica drutów przeznaczonych do użytku:

0,8-1,6mm

- Zakres prądu spawania:

40-320A

- Zakres napięcia spawania:

17-28V

- Gaz przeznaczony do użytku:

Ar 99,9%

W typowych zastosowaniach rurka kontaktowa powinna znajdować się wewnątrz

dyszy 5-10mm, tym dalej im wyższe jest napięcie łuku; dowolna długość drutu (stick-

out) będzie zwykle zawarta w granicach od 10 do 12mm.

Zastosowanie: spawanie w “położeniu” na grubościach średnio-niskich i na

materiałach termicznie wrażliwych, szczególnie nadające się do spawania lekkich

stopów (aluminium i jego stopy), również na grubościach mniejszych od 3mm.

6.1.4 REGULACJA PARAMETRÓW SPAWANIA W TRYBIE MIG-MAG

6.1.4.1 Gaz osłonowy

Przepływ gazu osłonowego powinien wynosić:

short arc:

8-14 l/min

spray arc i pulse arc:

12-20 l/min

w zależności od natężenia prądu spawania oraz średnicy dyszy.

6.1.4.2 Prąd spawania

Regulacja prądu spawania jest wykonywana przez operatora w wyniku obracania

pokrętła kodera (RYS. D (14)).

Jeżeli został wybrany SPRAY/SHORT ARC, każdemu obrotowi pokrętła kodera (14)

odpowiada regulacja prędkości drutu (m/minutę), wyświetlona na wyświetlaczu (16);

podczas spawania wyświetlacz automatycznie przełącza na rzeczywistą wartość

prądu (amper).

Jeżeli został wybrany PULSE ARC lub PULSE ARC PULSE-ON-PULSE, każdemu

obrotowi pokrętła kodera (14) odpowiada regulacja prądu spawania wyświetlona

na wyświetlaczu (16); podczas spawania wyświetlacz automatycznie przełącza na

rzeczywistą wartość prądu.

W obu trybach można po wciśnięciu klawisza(17) przejść do regulacji grubości w mm

(DIODA (16b) świeci się) za pomocą kodera (14). Urządzenie oblicza automatycznie

wartość prądu niezbędną do spawania takiej grubości. Także w tym przypadku

wyświetlacz przełącza na rzeczywistą wartość prądu (amper) podczas spawania.

Można zauważyć, że we wszystkich programach synergicznych wartości minimalne i

maksymalne, które można ustawić (m/minutę, amper lub grubość w mm) są wartościami

zaprogramowanymi fabrycznie i nie mogą być zmieniane przez użytkownika.

Wartości orientacyjne prądu w przypadku drutów powszechnie używanych opisane

są w tabeli (TAB. 4).

6.1.4.3 Napięcie łuku i Zdławienie łuku (pinch-off)

W programach synergicznych MIG-MAG pulse-arc i pulse-on-pulse

(10d)

te dwa

parametry określają wymiary łuku

podczas spawania

.

Napięcie łuku wskazuje odległość drutu od przedmiotu, zakres uznania pozostawiony

do dyspozycji operatora jest ograniczony do zwykłej korekty wartości napięcia

predefiniowanej dla każdego programu, od -5% do +5%, umożliwiając ewentualne

dostosowanie rzeczywistej długości łuku do specyficznych wymogów. Im wyższa jest

wartość tym dalej będzie znajdować się drut od przedmiotu.

W programie “PRG 0” wykonywanym w trybie ręcznym napięcie łuku jest definiowane

poprzez ustawienie odpowiedniej wartości przy prędkości drutu, wybranej zgodnie z

następującą zależnością:

U

2

= (14+0,05 I

2

) gdzie:

- U

2

= Napięcie łuku w woltach.

- I

2

= Prąd spawania wyrażony w amperach.

Pamiętaj o tym, że wybranej wartości napięcia bez obciążenia będzie odpowiadać

napięcie pod obciążeniem (podczas spawania) mniejsze o 2-4V.

Zdławienie łuku określa natomiast skupienie lub rozpiętość łuku; zakres regulacji

tego parametru wynosi od -10% do +10% zakresu wprowadzonego w programach

jako wartość domyślna. Im wyższa jest ta wartość tym bardziej skupiony będzie łuk

spawalniczy.

Nadal masz pytania?Nie znalazłeś odpowiedzi w instrukcji lub masz inne problemy? Zadaj pytanie w poniższym formularzu i opisz szczegółowo swoją sytuację, aby inni użytkownicy i eksperci mogli udzielić ci odpowiedzi. Jeśli wiesz, jak rozwiązać problem innej osoby, podziel się swoją wiedzą :)